Como trabalhar máquina de solda automática

A demanda por soldagem de dispositivos semiautomáticos no mercado de equipamentos de soldagem continua crescendo a cada ano. Isto é devido às suas vantagens óbvias: custo acessível, uma ampla gama de modos de operação, facilidade de configuração e operação. No entanto, um mestre iniciante nem sempre é capaz de descobrir como usar corretamente um semi-automático. A primeira coisa que você precisa saber é o dispositivo e o princípio de operação da unidade, bem como as recomendações básicas para a escolha de um fio para soldagem.

Conteúdo

Dispositivo e princípio de funcionamento do dispositivo semiautomático

O objetivo principal de uma máquina de solda semi-automática é a soldagem a arco com o uso de um eletrodo de fusão, que é soprado com gás de proteção. O dispositivo é usado para unir aços de baixa liga e baixo teor de carbono, tanto em costuras longas como intermitentes.

Este equipamento foi projetado para trabalhar em áreas fechadas e bem ventiladas em temperaturas de -10 ° C a + 40 ° C.

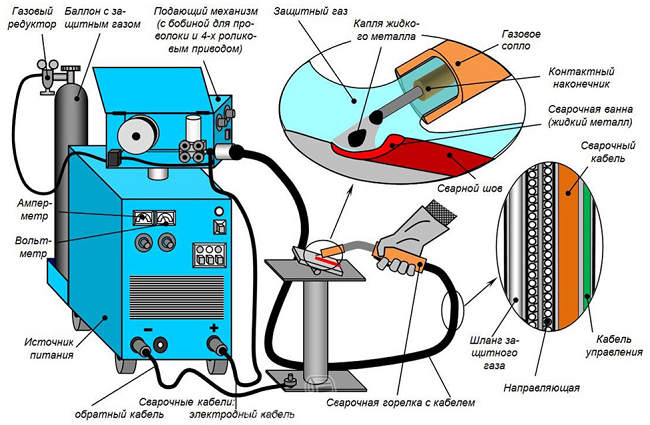

O dispositivo semiautomático consiste em seguintes itens:

- unidade principal que produz corrente de soldagem do tamanho requerido;

- unidade de alimentação de arame;

- uma tocha de soldagem com um cabo conectado através do qual o fio de alimentação passa, uma mangueira de gás, um fio de controle e uma guia para o eletrodo de fio.

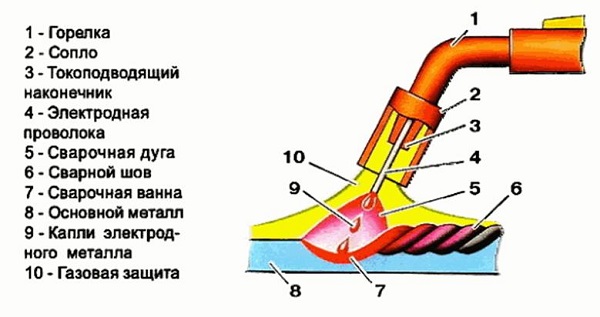

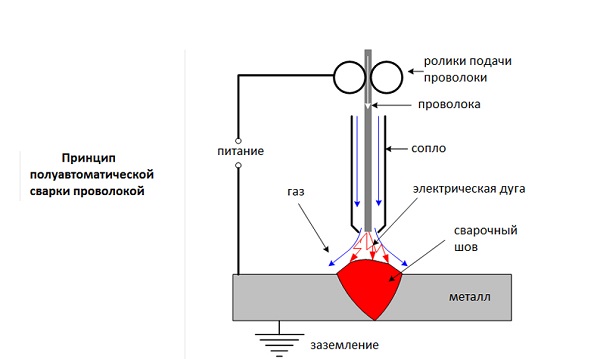

O princípio de funcionamento da unidade é como segue. Ao pressionar o botão de partida localizado no cabo da tocha, o fornecimento do fio do eletrodo (4), corrente e gás de proteção através do bocal (2) é iniciado. A corrente para o fio flui através da ponta condutora (4). Quando entra em contato com o metal base, surge um arco elétrico que começa a derreter o eletrodo. Gotas do metal do eletrodo, caindo sobre o metal base (8), formam uma costura (6). Ao mesmo tempo, o banho de soldagem (7) é soprado com gás de proteção (10), o que impede que oxigênio e nitrogênio entrem a partir do ar atmosférico.Graças à proteção contra gases, a solda é durável e de alta qualidade.

O funcionamento do dispositivo semiautomático é possível sem gás de proteção. Neste caso, é utilizado um fio de eletrodo com um revestimento em pó especial. Em altas temperaturas, esse revestimento evapora e os gases resultantes executam uma função de proteção para o conjunto de solda.

Seleção de fios de eletrodos

O eletrodo é um encaixe, sem o qual a máquina de solda não poderá trabalhar. É servido usando um mecanismo especial e executa a função de um eletrodo.

Para semi-automático, existem dois grupos de materiais para soldagem:

- fio sólido;

- fio eletrodo com núcleo.

Existem mais de 76 tipos da primeira variante, mas mais frequentemente, apenas uma pequena parte deles é usada. Outros tipos de equipamentos são altamente especializados e são usados na produção. A principal coisa a considerar ao escolher um fio é o tipo de metal a partir do qual a estrutura será soldada. Na maioria das vezes, é necessário ferver aços com baixo teor de carbono e baixa liga usando fio revestido com cobre e sem cobre.

Fio de cobre é o mais popular entre os soldadores devido ao revestimento anti-corrosão. Mas nem todo mundo sabe que durante a fundição de cobre no ar obter evaporação prejudicial. Fio não de cobre é mais inofensivo e tem revestimento anti-corrosão.

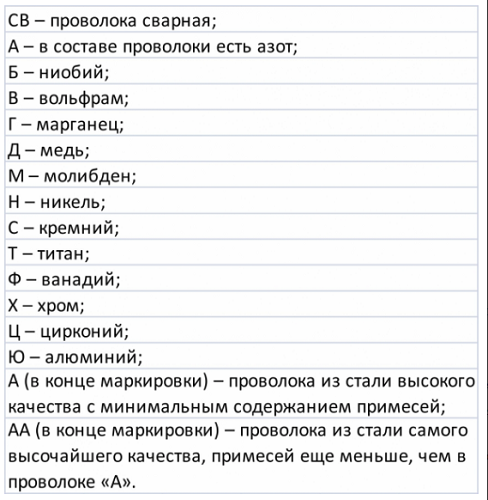

Também usado em semi-automático arame tubularque não requer a presença de gás protetor durante o cozimento. O fio do eletrodo tem uma marcação especial, por exemplo, como: SV-08G2S. É decifrado da seguinte forma:

- SV - fio soldado;

- 08 – significa que a fração de massa de carbono na composição do ferramental é de 0,08%;

- G - esta letra denota manganês, que está na composição do fio;

- 2 - a figura indica que o teor de manganês é de 2%;

- Com - esta carta indica a presença de silício no equipamento, se depois da carta não houver número, então não contém mais de 1%.

O seguinte é uma tabela na qual as designações de letra de todos os aditivos que compõem o fio de soldagem são decodificadas.

Por exemplo, usando a tabela, pode-se decifrar a marcação CB-06Х21Н7БТ, o que significa: o arame de solda tem 0,06% de carbono, 21% de cromo e níquel - 7%; O fio é ligado com dois metais, nióbio e titânio.

Para soldagem aços de baixa liga (isto é 90% do metal total) é usado o fio 08G2S com um diâmetro de 0,6 mm. Pode ser usado tanto na vida cotidiana quanto no reparo corporal. Além disso, pode ser usado em unidades com corrente até 500A. Para soldar aços inoxidáveis use a marca de fio Sv01H19N9. O alumínio e o cobre são fervidos em meio de argônio, correspondendo na composição ao fio. O alumínio é cozido com as classes SV-97, CB-A85 e CB-AMts. Para soldagem de equipamentos de cobre usados nas marcas SV-97, CB-A85 e CB-AMts.

O diâmetro do fio do eletrodo é selecionado de acordo com a espessura do metal que está sendo soldado.

Regras de soldagem semiautomáticas

Antes de mais nada, ao começar a trabalhar com um dispositivo semiautomático, as peças destinadas à conexão devem ser bem limpo de tinta e ferrugem. Limpe também o local ao qual o clipe da massa será anexado.

Como segurar um queimador

Você pode segurar o gravador com uma mão, mas a qualidade da costura será melhor se você usar ambos. Uma mão serve como suporte, enquanto a outra segura o queimador.

Com este método, é mais fácil controlar o ângulo e a distância do queimador da peça de trabalho, bem como realizar os movimentos necessários para formar uma solda de alta qualidade. Para manter as mãos livres, você precisa usar máscara de soldaque é fixado na cabeça.

O ângulo ideal quando operando como um semi-automático não existe. Normalmente, para conectar os espaços em branco no mesmo plano, a inclinação do queimador (da posição vertical) a 15-20 graus é usada. Conectando as peças que estão em ângulo umas com as outras, a inclinação da tocha de 45 ° é usada. Com a aquisição de experiência, cada soldador seleciona para si o ângulo de inclinação mais conveniente da ferramenta, levando em conta várias situações.

Motion Burner

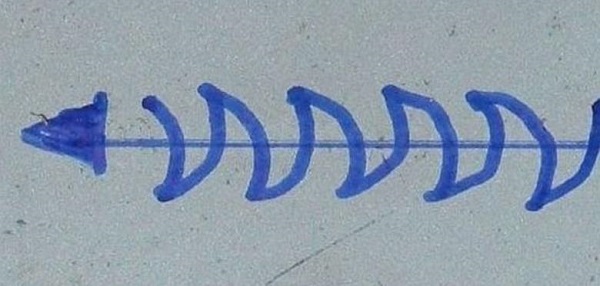

Para a formação de costura de alta qualidade, há muitas formas de movimento da tocha.

- Para metais 1-2 mm de espessura movimento ondulado-ziguezague aplicado. Assim, o arco captura ambas as folhas de metal e não tem tempo para queimá-lo. Como resultado, a costura é selada e durável.

- Para soldagem metais de qualquer espessura aplique uma costura reta, excluindo qualquer movimento para o lado. Mas neste caso, o operador é obrigado a ter uma certa experiência para que, quando a tocha se move, o arco atue uniformemente em ambas as partes de acoplamento.

- Se o trabalho está chegando metal com menos de 1 mm de espessura, é necessário reduzir a força atual e velocidade de alimentação do arame, bem como usar um fio de menor diâmetro. A soldagem deve ocorrer em pulsos curtos, com uma pausa entre eles de cerca de 1 segundo. Uma pausa é necessária para resfriar o metal e drenar os próximos segmentos em uma emenda monolítica.

- Se acasalando detalhes longos e finos, então a soldagem é realizada com segmentos curtos ou pontos localizados a uma certa distância. Além disso, para evitar a deformação das peças, você pode cozinhar alternadamente, segmentos curtos, com diferentes extremidades do segmento de acoplamento.

Velocidade de soldagem

Esta é a velocidade de movimento do arco elétrico ao longo da interface das partes, e é controlada pelo operador do dispositivo semiautomático. A velocidade de movimento da ferramenta deve corresponder à tensão do arco, velocidade de alimentação do arame, espessura do metal e forma de costura necessária. Em altas velocidades de movimento do queimador, muitos sprays são formados, o gás de proteção permanece na camada de endurecimento rápido e causa poros nele.Com uma velocidade lenta de movimento do queimador, um arco elétrico excessivo é formado no material, que pode queimá-lo. Além disso, ao conectar peças massivas formadas costura grossa. A figura a seguir mostra como são as costuras nas diferentes velocidades da tocha.

Taxa de fluxo de gás

O suprimento de gás deve ser suficiente para fornecer arame de sopro. Com um fluxo de gás fraco, a costura não será protegida da oxidação. Mas mesmo em altas taxas de fluxo, a proteção será insuficiente devido a turbulência. Todos esses desvios da norma tornam a costura porosa e frágil. Portanto, é muito importante obter um fornecimento de gás suave, para que o fluxo não cause turbulência e proteja totalmente o local de soldagem.

Comprimento do fio

O fio, antes de tocar o metal, deve sair da ponta por 6 a 13 mm. Deste valor depende resistência e temperatura deste pedaço de eletrodo. Quanto mais forte o alcance do fio da ponta, menor será o tamanho do arco. Como resultado, a costura é espessa e estreita, com baixa penetração no metal.Se o comprimento do ferramental for reduzido, a penetração do arco no metal aumentará e a emenda ficará mais fina e mais larga.

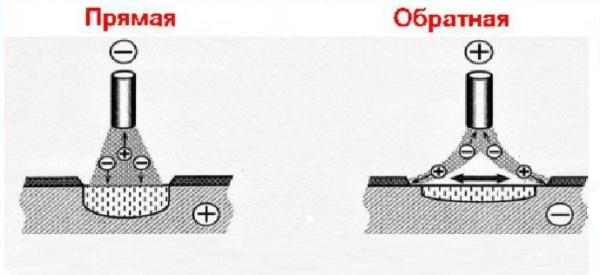

Polaridade

Por polaridade em equipamentos de soldagem entende-se a direção da corrente em seu circuito. Com polaridade direta, uma carga negativa é fornecida ao fio e uma carga positiva é aplicada à peça soldada. Com polaridade invertida, o oposto é verdadeiro: o fio é um sinal positivo e a peça de trabalho é um sinal negativo.

É importante! Ao trabalhar sem gás de proteção, o fio fluxado usa o método de polaridade direta e com gás - polaridade reversa.

Som ao soldar

Ouvir os sons da soldagem é importante, especialmente para iniciantes quando estão aprendendo. O som correto quando se solda com um dispositivo semi-automático se assemelha ao som da carne assando em uma panela. Quando um som de zumbido é ouvido, significa que há um equilíbrio entre as configurações atuais e as taxas de alimentação de arame e gás. A mudança de som quando o dispositivo está funcionando pode ser afetada por:

- mau contato entre o grampo de peso e a peça;

- a presença de spray congelado na ponta do queimador, impedindo o fluxo normal de gás;

- mal limpo de ferrugem ou pintura área de soldagem.

Medidas de segurança no trabalho

Durante o trabalho com o equipamento de soldagem é necessário observar as seguintes medidas de segurança.

- O soldador deve proteger todas as partes do corpo de respingos de metal quente sobre eles. Para isso roupas de trabalho usadascobrindo bem as áreas expostas do corpo, bem como luvas de proteção. A roupa deve ser feita de material denso que possa suportar a entrada de salpicos quentes. Em nenhum caso a roupa deve ser feita de fibras sintéticas que, quando expostas a altas temperaturas, começam a derreter. Esse material queima instantaneamente, o que pode causar queimaduras no soldador.

- Como a radiação ultravioleta dura é produzida durante a soldagem, é necessário proteger os olhos dela usando máscara com vidro colorido. Não muito tempo atrás, apareceram máscaras com o vidro “camaleão” no mercado, que escureceu quando a luz brilhante apareceu. Além disso, outras partes do corpo devem ser protegidas da luz UV.

- Os sapatos devem estar fechados para evitar que respingos quentes caiam dentro dele.

- A sala onde o trabalho de soldagem é realizado deve ter ventilação forçada ou natural (a presença de janelas que podem ser abertas). A inalação de fumaça e fumaça gerada durante o processo de soldagem tem um efeito prejudicial na saúde humana.

/rating_off.png)