Quais são os tipos de máquinas de solda

A soldagem como um tipo de composto de metais existe há mais de um século e se espalhou para quase todo o mundo. Ao longo dos anos, os métodos e aparelhos de soldagem por meio dos quais são realizados sofreram muitas mudanças e melhorias. Também com o desenvolvimento do progresso, novos métodos de soldagem e, consequentemente, novos tipos de máquinas de soldagem foram desenvolvidos.

Conteúdo

Classificação básica

Para a ligação de metais desenvolvidos muitos tipos de equipamentos, o que difere não só no design, mas também pela soldagem. As máquinas de soldar podem ser dos seguintes tipos.

- Transformadores. Com este tipo de unidade, a tensão da rede de CA é convertida em CA, mas com características adequadas para soldagem.

- Retificadores. As unidades são conversores de corrente alternada em corrente contínua, devido a qual o arco de soldagem se torna mais estável, e a costura de solda - mais qualitativa.

- Inversores. O inversor de soldagem converte a corrente alternada em corrente contínua, após o que a corrente contínua é convertida em alta frequência alternada, e é retificada na saída, uma vez que o arco de soldagem em corrente contínua, como já mencionado, é mais estável.

- Semiautomático Existem transformador e inversor.Em agregados, em vez de eletrodos, um fio especial é usado e a soldagem ocorre em um ambiente de gás de proteção. Os dispositivos são capazes de cozinhar tanto no modo de gravação contínua de arco quanto no modo pulsado. Essa habilidade tem uma unidade de pulso inversor.

- Geradores de soldagem. Esta é uma combinação de uma máquina de solda (transformador ou inversor) com um gerador. Este último pode ter um motor a gasolina ou diesel. Esses dispositivos são usados em locais onde não há fonte de alimentação.

Em máquinas de solda, você pode ver a seguinte abreviação relacionada às correntes com as quais elas trabalham:

- AC (corrente alternada em inglês) - estas letras indicam corrente alternada;

- DC (corrente contínua em inglês) - marcação DC.

Os métodos de soldagem são indicados pelas seguintes abreviaturas.

- MMA (arco de metal manual) traduz como “soldagem a arco elétrico manual” (RDS). Esse é o método tradicional e mais comum de unir produtos de metal. Como um aditivo com dispositivos utilizados, cole eletrodos com um revestimento protetor (revestimento).

- MAG (Metal Active Gas) - método de soldagem, no qual ocorre o arco do gás ativo para o arco (o dióxido de carbono CO é normalmente usado2).Este método é usado em máquinas semi-automáticas que usam fio de eletrodo como aditivo.

- MIG (gás inerte de metal). Este método de soldagem usa gases inertes, como argônio, hélio e outros.O método MIG também é usado em soldadores semiautomáticos para unir metais não ferrosos e aço inoxidável. Para soldagem é usado fio de vários metais.

- TIG (gás inerte de tungstênio). Traduzido do inglês, a palavra “tungstênio” significa “tungstênio”. A soldagem ocorre eletrodo não consumível em um gás inerte. A ocorrência do arco ocorre entre o metal e o eletrodo de tungstênio. Aditivo, que é usado como uma haste de metal, é alimentado diretamente para o local de soldagem, ativamente soprado com gás de proteção.

- PAW (Soldagem a Arco Plasma)) - isso é soldagem a plasma. É realizado utilizando um fluxo de plasma ionizado dirigido.

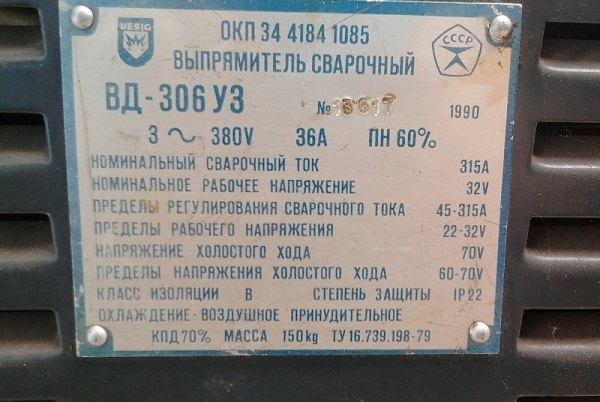

Nas placas de identificação dos dispositivos, você também pode ver a etiqueta “PN”, que significa “duração da carga”. Este parâmetro é medido em porcentagem, onde a duração da operação unitária igual a 10 minutos é tomada como 100%.

Na foto abaixo, o MO do dispositivo é igual a 60%. Isso significa que a cada 6 minutos de operação do dispositivo, ele precisa dar 4 minutos para descansar.

Mas, como mostra a prática, este é exatamente o modo padrão de operação que é obtido por qualquer soldador devido a paradas tecnológicas (substituição do eletrodo ou de peças soldadas, movimento dentro do local de trabalho, etc.).

Transformadores

A unidade de transformador de soldagem é um tipo tradicional e mais difundido de equipamento para soldagem por contato. A base de seu design é reduzir transformador. Ele está envolvido na conversão da tensão fornecida pela rede elétrica para uma corrente adequada para soldagem.

Para alterar a corrente nessas unidades, o método de deslocamento do enrolamento relativo é usado com mais freqüência.

Características distintivas

Uma característica distintiva do soldador de transformador é que a corrente alternada é aplicada ao eletrodo. Ou seja, a conversão está ativada. somente tensão. Como resultado, os salpicos de metal aumentam, o que afeta a qualidade da costura. A eficiência dos transformadores é de cerca de 80%, já que a maior parte da energia é desperdiçada com o aquecimento do “ferro” do dispositivo.

As unidades são divididas em domicílio, gerando corrente de até 200 A, semiprofissional e profissional, até 300 A e mais de 300 A, respectivamente.Para usar o dispositivo em condições domésticas, é usada uma corrente elétrica monofásica de 220 V. Mas o equipamento profissional usa, na maioria das vezes, uma corrente trifásica com uma tensão de 380 V.

Transformadores geralmente trabalham com eletrodos de 2 a 5 mm. Informações mais precisas sobre isso podem ser encontradas no passaporte para o dispositivo.

Âmbito de aplicação

Os soldadores de transformadores são dispositivos despretensiosos e são usados em quase todas as áreas da atividade humana, onde são necessários compostos de soldagem de metais ferrosos. Os dispositivos são utilizados para os seguintes fins:

- conexão de estruturas metálicas no canteiro de obras;

- colocação e reparação de condutas;

- soldagem de canos;

- conexão de materiais de folha, ambos em uma junta, e com uma sobreposição.

Prós e contras

As vantagens dos dispositivos do tipo transformador incluem o seguinte:

- baixo custo da unidade, incluindo sua manutenção;

- alta confiabilidade;

- facilidade de reparo;

- confiabilidade e facilidade de operação;

- Eficiência até 80%;

- simplicidade de design.

Desvantagens dos transformadores:

- tamanho considerável e peso pesado - de várias dezenas a cem quilos e acima, o que complica seu transporte;

- arco instável;

- pulverização de metal;

- qualidade de sutura mediocre;

- dificuldade em acender o arco;

- sensibilidade a quedas de tensão na rede;

- Para realizar soldagem de alta qualidade, um funcionário precisa ter certas qualificações e experiência.

Retificadores de Soldagem

Estes dispositivos são uma melhoria de soldadores de transformadores e são capazes de fornecer trabalho com arco contínuo e estávelque tem um efeito positivo na qualidade da costura. Devido à simplicidade do design, até mesmo operadores inexperientes podem trabalhar com esta unidade.

Características distintivas

Na construção da unidade, além do transformador redutor, existe uma ponte de diodos, bem como elementos para ajustar as características de corrente-tensão (I-V), proteção e elementos de partida. Graças ao transformador e à unidade retificadora, não apenas a tensão da corrente de entrada é reduzida, mas também é transformada em uma constante. Devido ao fornecimento de corrente contínua ao eletrodo, o respingo do metal é reduzido, o arco se comporta de maneira mais estável do que nos dispositivos transformadores, e a emenda, respectivamente, é de boa qualidade.

Âmbito de aplicação

A máquina de solda DC foi projetada para as seguintes finalidades.

- Ligação por soldadura de metais resistentes à corrosão, aços ligados e carbono Método MMA-DC. Eletrodos tendo uma celulose ou revestimento básico podem ser usados com o aparelho.

- Para solda de argônio todos os metais, exceto alumínio e ligas com base nele, o método de TIG-DC, ou seja, eletrodo não consumível. Este método está disponível se o retificador estiver completo com BUSP-TIG (unidade de controle do processo de soldagem).

- Para compartilhar com o alimentador de um fio de eletrodo e também a unidade de fonte de alimentação. Essa combinação transforma um aparelho comum em um semi-automático capaz de soldar. Métodos MAG-DC e MIG-DC.

Os retificadores de soldagem são amplamente utilizados em engenharia e construção naval, na construção civil, durante a instalação de dutos, bem como na esfera doméstica. Os dispositivos podem ser estacionários e móveis, equipados com um chassi.

Prós e contras

As principais vantagens dos retificadores de soldagem:

- melhor eficiência;

- perdas de energia minimizadas;

- boa qualidade de costura;

- simplicidade de design;

- arco estável;

- baixo ruído;

- melhor desempenho dinâmico atual;

- confiabilidade de ignição de arco;

- uma pequena quantidade de respingos é produzida durante a soldagem;

- a capacidade de cozinhar aço inoxidável e metais não ferrosos.

Aparelho de desvantagens:

- grande peso;

- "Redução" de tensão na rede elétrica;

- sensibilidade a quedas de tensão;

- preço elevado quando comparado com o aparelho transformador.

Inversores

Esses tipos de máquinas de solda são equipamentos que proporcionam uma conexão confiável e de alta qualidade dos metais. Inversores - o suficiente unidades populares, entre profissionais e entre mestres de casa graças ao peso pequeno, os tamanhos compactos, alta qualidade de soldagem e preço razoável.

Características distintivas

Uma característica distintiva dos inversores é que a corrente, a partir da entrada do dispositivo e terminando com a saída dele, sofre várias transformações:

- corrente alternada proveniente da rede elétrica ou gerador, vai para o retificador primário, onde é convertido para uma constante;

- além disso, a corrente contínua, passando por uma unidade inversora que consiste em um grupo de transistores, torna-se novamente variável, mas já com uma freqüência de oscilação aumentada (dezenas de kilohertz);

- a corrente de alta frequência cai em um transformador abaixador, onde simultaneamente com uma diminuição na voltagem, a força atual aumenta por várias vezes;

- a corrente atinge o retificador secundário, que já está instalado na saída da unidade, onde é convertido novamente em um constante, e então enviado para o eletrodo.

Graças à utilização de um conversor de inversor, torna-se possível reduzir o tamanho do transformador redutor e, consequentemente, as dimensões do aparelho. Além disso, o inversor tem uma eficiência razoavelmente alta - não menos que 90% e é caracterizado por soldas de alta qualidade.

Os dispositivos são equipados com proteção térmica, proteção contra surtos de tensão da rede, função de “partida a quente” e proteção contra aderência do eletrodo.

Âmbito de aplicação

Os inversores de soldagem são usados para soldagem a arco elétrico (MMA) com eletrodos revestidos, bem como para soldagem TIG, MIG e MAG. como parte de estações semi-automáticas. Tal oportunidade surge se você conectar a ela um mecanismo de puxar fios (com uma unidade de controle), que pode ser comprado na China. Mas na maioria das vezes os inversores são usados como unidades portáteis de MMA no canteiro de obras, durante as obras de reparo e instalação, para soldagem de fios, bem como na esfera doméstica para conexão de metais.

Freqüentemente inversores são usados. em geradores de soldagem. Esta unidade combinada pode operar em condições de campo e em locais de construção remotos da rede elétrica. O gerador de solda a gasolina é mais acessível do que o diesel e pode ser usado para necessidades domésticas, inclusive como uma usina autônoma.

Prós e contras

Os inversores são universais em suas unidades de uso, utilizados tanto para solda de topo quanto para sobreposição de peças, e possuem as seguintes características positivas:

- maior eficiência (até 95%);

- tamanho compacto e baixo peso (4-10 kg), permitindo transportar facilmente o dispositivo;

- soldagem de alta qualidade devido ao grande número de configurações;

- estabilidade do arco elétrico;

- pode ser usado como soldador para fios de cobre;

- Novatos podem trabalhar com este equipamento;

- todos os tipos de eletrodos podem ser usados com o dispositivo;

- PN em inversores atinge 80%.

As desvantagens dos inversores, no entanto, são bastante perceptíveis.

- O alto preço da unidade.

- Reparo caro. O reparo de uma unidade IGBT com defeito custará metade do custo de um novo inversor.

- Sensibilidade ao pó da sala. A poeira, instalando-se nos radiadores dos transistores, reduz significativamente a transferência de calor, resultando em superaquecimento.

- Em baixas temperaturas, a condensação se forma nas placas eletrônicas, devido às quais elas podem queimar.

Soldagem semi-automática

Máquinas semiautomáticas são unidades que são usadas principalmente por profissionais para a soldagem de metais, incluindo os diferentes. Segundo as estatísticas, quase 70% de todo o trabalho de soldagem na Rússia é realizado com a ajuda de máquinas semi-automáticas.

Características distintivas

Este tipo de equipamento de soldagem consiste em:

- unidade de soldagem do tipo transformador ou inversor;

- dispositivos que alimentam o fio do eletrodo;

- queimadores de mangueira;

- cilindro com um gás de proteção.

O processo de soldagem ocorre usando fio especialservindo como um eletrodo. O local da poça de fusão é injetado com gás protetor (geralmente gás dióxido de carbono) para evitar a entrada de oxigênio do ar atmosférico. A velocidade de alimentação do arame e a taxa de fluxo de gás no dispositivo semiautomático podem ser ajustadas para obter a melhor qualidade de costura.

Em dispositivos semiautomáticos é possível trabalhar tanto com gás como sem gás, usando um fio com cobertura de pó.O revestimento protetor em alta temperatura, evaporando, cria um envelope de gás protetor para a poça de solda.

Âmbito de aplicação

A soldagem semiautomática, sendo um equipamento moderno, é ideal para sua aplicação em manufaturas de grande e médio porte, em centros de atendimento automotivo e em oficinas domésticas. Usando um dispositivo semiautomático, é possível cozinhar praticamente qualquer metal, de qualquer espessura, conseguindo soldagem de alta qualidade, após o que o processamento de costuras para remoção de escória não é praticamente necessário.

A principal característica distintiva dos dispositivos semiautomáticos é a soldagem de chapas finas (de 0,5 mm). A maioria dessas propriedades do dispositivo é útil quando reparo do corpo do carroonde às vezes você precisa fazer uma costura perfeita sem um metal queimando, uma vez que outros dispositivos não são capazes disso.

Prós e contras

As vantagens das máquinas semi-automáticas são as seguintes:

- alta qualidade da costura;

- respingos mínimos de metal no processo do aparelho;

- alto desempenho;

- graças ao trabalho da unidade com o fio é possível fazer costuras longas sem parar para substituição de ferramentas;

- folhas de metal finas compostas;

- metais não ferrosos compostos e aço inoxidável;

- as costuras não são cobertas com escória, então não é desperdiçado tempo processando-as.

Contras de semi-automático:

- equipamento de gás é necessário, e como o cilindro de gás tem uma massa grande, torna-se difícil mover todo o equipamento;

- ao trabalhar ao ar livre proteger o queimador do ventoque sopra o gás protetor;

- alto preço do equipamento.

Soldagem a arco de argônio

O nome desse método, como não é difícil de adivinhar, vem do gás, que é usado como proteção. A soldagem com arco de argônio pode criar estruturas interconectando metais que não podem ser unidos por outros métodos.

Características distintivas

O argônio é mais pesado que o oxigênio, por isso penetra facilmente na poça de fusão e protege-o da oxidação pelo oxigênio. A soldagem por este método é realizada usando eletrodos de fusão convencionais e tungstênioque não se fundem no processo de trabalho (método TIG).

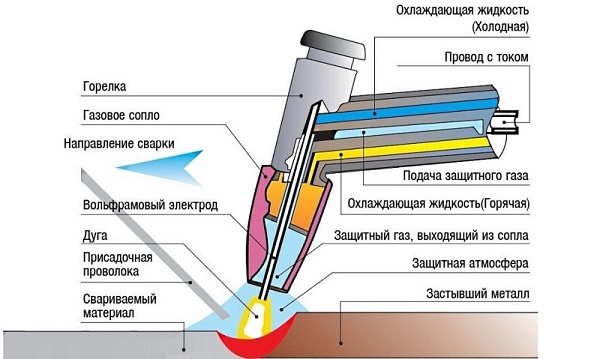

A soldagem é a seguinte.

- O argônio é alimentado no queimador e sai pelo bocal.

- Um arco elétrico é inflamado entre o metal a ser conectado e o eletrodo.Como o arco tem uma alta temperatura, as bordas das partes a serem unidas começam a derreter.

- No lugar onde o arco funciona, o aditivo é alimentado, que pode ser um fio. O ferramental pode ser automático ou manual.

- O fio, derretendo, preenche a lacuna entre os elementos unidos, formando uma costura.

- Durante a operação da unidade, o queimador é resfriado com água através de um sistema de tubos conectados a ele.

Vale a pena notar que é quase impossível acender o arco em argônio devido à alta taxa de ionização desse gás. Para isso, é necessária uma tensão maior. Portanto, para acender o arco, use um instrumento chamado oscilador que forneça voltagens de alta e alta frequência ao eletrodo. Isso garante a ionização do gás no espaço entre o eletrodo e o metal sendo soldado, onde ocorre o arco elétrico.

Âmbito de aplicação

O método de soldagem de argônio é amplamente utilizado para conectar todos os tipos de metais. Mas na maioria dos casos é usado para soldar alumínio e aço inoxidável. nas estações de serviço. Se for necessário soldar um radiador ou um tubo em um condicionador de ar, não há melhor maneira do que a soldagem com arco de argônio para encontrar uma rachadura no alojamento da caixa de engrenagens.

Além disso, o aparelho de argônio é usado para soldagem de duralumínio, ferro fundido, titânio, cobre, silumina e outros metais, incluindo não-ferrosos e ligas com base neles. Outra máquina de solda de argônio usada para conectar partes de forma complexaPor exemplo, ao criar produtos forjados para interiores: cercas de lareiras, móveis, candelabros, portões, etc.

Prós e contras

As vantagens da unidade de argônio incluem o seguinte:

- conexão confiável e firme;

- devido ao baixo calor das partes conectadas deformação térmica do produto não ocorre;

- metais dissimilares podem ser unidos;

- Materiais de soldagem são executados em alta velocidade.

Desvantagens da soldagem a arco de argônio:

- equipamento complexo;

- Trabalhar com o equipamento exige profissionais experientes e qualificados.

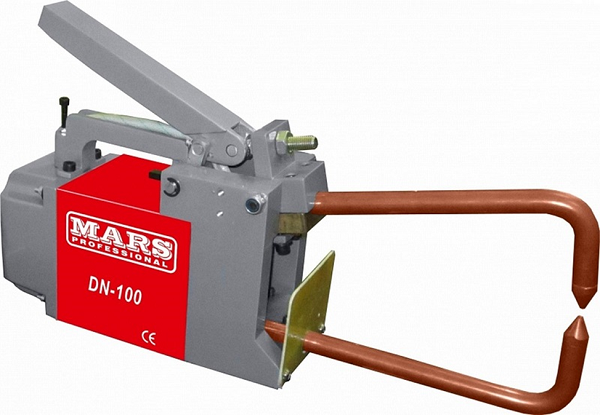

Máquinas de solda a ponto

A máquina de solda a ponto é tipo de dispositivos de contato e bastante exigida como método de combinação de metais.Neste método, os metais são conectados por um ou vários pontos localizados a uma certa distância. A partir da estrutura, bem como o tamanho do ponto depende da força da conexão. As características do ponto são afetadas por: propriedades dos eletrodos, força e tempo de compressão, parâmetros atuais, propriedades do metal das peças a serem unidas.

Características distintivas

Mais comumente usado para máquinas de solda a ponto tendo capacitores em sua composição. Este último acumula energia e, no momento da conexão, os eletrodos cedem. Isto forma um pulso de soldagem com alta amperagem, de forma que as peças a serem unidas são soldadas no ponto de contato dos eletrodos.

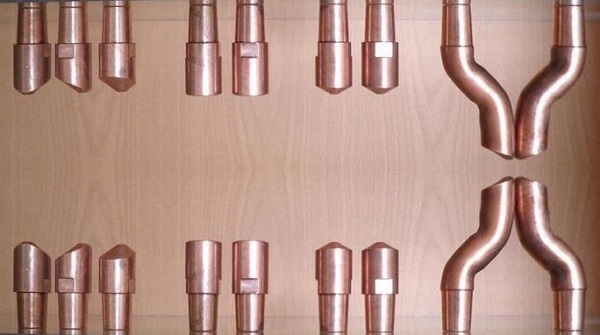

Os eletrodos para este dispositivo podem ser de várias formas, como mostra a foto a seguir.

Devido a um pulso muito curto (centésimos ou milésimos de segundo), o intervalo de exposição a altas temperaturas é minimizado, o que torna possível combinar metais com uma espessura de 0,1 mm.

Âmbito de aplicação

Para soldagem a ponto, as seguintes aplicações podem ser distinguidas.

- Fabricação de estruturas estampadas com conexão pontual simultânea de peças, por exemplo, na indústria automotiva e de aeronaves,ao criar uma técnica de quadrinhos, bem como outras tecnologias, cujo design inclui partes dos formulários de perfil.

- Fabricação de instrumentos. Nesta área, os métodos pontuais de junção de peças são usados na fabricação de montagens de tamanho miniatura e gabinetes de instrumentos de materiais com paredes finas.

- Oficinas de reparação de automóveisenvolvido no reparo do corpo.

Prós e contras

As vantagens da soldagem de metais torneados incluem:

- alto desempenho (no processo de produção é totalmente automatizado);

- eletrodos de soldagem podem ser instalados em robôs manipuladores, em linhas automáticas;

- não são necessários materiais de preenchimento;

- alta qualidade de juntas soldadas;

- a capacidade de conectar partes muito finas;

- alta qualificação do operador não é necessária.

Desvantagens do método:

- é impossível conectar metais diferentes;

- vazamento de costura;

- a complexidade do desenho do mecanismo de compressão, assim como a cabeça de soldagem;

- alto preço do equipamento estacionário.

Soldagem a gás

Este é um método sem eletrodos para unir produtos de metal, que é fácil de usar, não requer uma fonte de eletricidade e equipamentos caros.

Características distintivas

Na soldagem a gás, a conexão de metais ocorre pela fusão das bordas da peça e do arame de enchimento, que são aquecidos por um fluxo direcionado de gás queimando saindo da tocha. Combustão de gás eficiente e estável no queimador é fornecida pela criação de uma mistura de acetileno e oxigênio. Além de usar acetileno, o hidrogênio é freqüentemente usado para aumentar a produtividade.

Máquina de solda a hidrogênio (eletrólise) é mais seguro na operação e é caracterizada pela formação de costuras de alta qualidade. Em vez de um cilindro de gás, é usada uma unidade especial, chamada eletrolisador, na qual a água é decomposta em oxigênio e hidrogênio. Este processo é devido ao efeito da corrente elétrica na água. Subsequentemente, o hidrogênio entra através da mangueira no queimador, e o processo de soldagem ocorre da maneira usual, como quando se usa gás engarrafado.

Âmbito de aplicação

Equipamentos de solda a gás são utilizados para os seguintes fins:

- metais compostos tais como alumio, silumio, chumbo, cobre, a inoxidel, ferroso e outros tipos de metais;

- soldagem de fissuras e instalação de remendos em produtos metálicos;

- junção hermética de tubos de diâmetros pequenos e médios, incluindo os de paredes finas;

- revestimento de latão de superfície em peças metálicas;

- fabricação de vários contêineres e embarcações.

Nota! Além da combinação de metais, tochas a gás são usadas para cortar metais de várias espessuras.

Prós e contras

Vantagens da soldagem a gás:

- equipamento caro não é necessário;

- disponibilidade de consumíveis;

- fonte de energia não é necessária;

- É possível ajustar a força da chama e o grau de aquecimento da peça.

Desvantagens do método:

- longo aquecimento do metal em comparação com a soldagem a arco;

- ampla área de exposição ao calor;

- o custo do acetileno e do oxigênio excede o custo da eletricidade, se os mesmos trabalhos de soldagem forem realizados para comparação, usando ambos os métodos;

- baixa velocidade de trabalho ao conectar peças grossas, pois há uma significativa dissipação de calor através da peça de trabalho;

- o método é difícil de automatizar;

- os gases usados (acetileno e oxigênio) são altamente explosivos;

- equipamento bastante volumoso, que requer transporte para se mover.

Soldadura por Indução

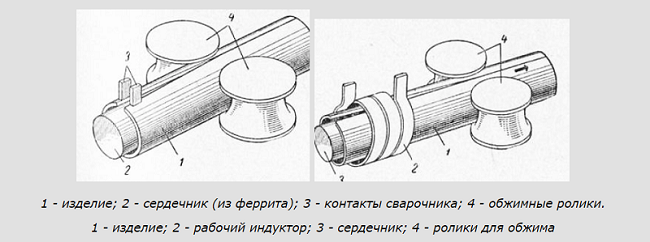

Método de indução de unir produtos de metal chamado de alta frequência. De acordo com o princípio de operação, o equipamento de indução difere significativamente do tradicional e é bastante relevante, especialmente na produção. O processo de soldagem é o seguinte. Primeiro, a peça é aquecida por uma corrente de indução de alta frequência. Depois de aquecer a peça de trabalho, ela é comprimida com a ajuda de rolos, como resultado de que as bordas são soldadas.

A maioria dos equipamentos de solda por indução é usada em indústrias liberação de tubos soldados de costura.

Vantagens do método de indução da combinação de metais:

- aquecimento rápido da peça e a mesma soldagem rápida;

- composto tem alta qualidade e durabilidade;

- a costura é lisa, sem arranhões.

Contras do método:

- difícil manter o espaço entre a peça e o indutor;

- alto consumo de energia;

- após a soldagem, é difícil limpar a costura interna.

Soldagem a plasma

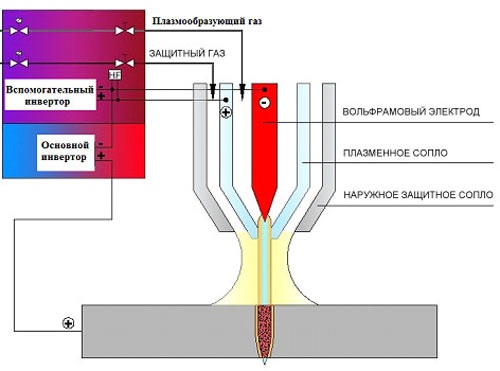

Aparelhos para soldagem a plasma, corte e soldagem de metais são bastante difundidos, devido à sua capacidade de realizar as tarefas acima em um curto espaço de tempo e com alta eficiência.

Características distintivas

A soldagem por plasma é semelhante ao argônio, mas todo o processo ocorre usando fluxo de plasma. A base do plasma é um gás ionizado, que é enviado na direção certa.

De modo a transformar um arco convencional num arco de plasma, isto é, para aumentar a sua temperatura e potência, o gás de formação de plasma é forçado a soprar para dentro, após o que o arco é comprimido. Para comprimir o arco, nos dispositivos use o dispositivo chamado de tocha de plasma. Sua principal tarefa é reduzir a seção transversal do arco, o que aumenta sua potência e energia. Durante a operação da unidade, as paredes da tocha de plasma são submetidas a resfriamento a água, já que a temperatura do plasma que se forma nela chega a 30.000 ° C, enquanto o arco normal tem uma temperatura de apenas 5.000 ° C.

Também durante a compressão do arco, o gás formador de plasma é injetado em sua área, onde, quando aquecido, ioniza e se expande 50-100 vezes. Além disso, este gás deixa o bocal a alta velocidade, em resultado do qual a combinação de energia térmica e cinética forma um poderoso fluxo de plasma.

Âmbito de aplicação

A soldagem por plasma é amplamente utilizada em engenharia, automotiva, aeronaves e foguetes, onde é necessária alta precisão e qualidade das peças de conexão de vários metais. Além disso, este tipo de unidade é usado na construção de gasodutos, redes de aquecimento, oleodutos de alta pressão, usinas de energia e outras instalações.

A soldagem por microplasma é usada na produção, onde há a necessidade de unir uma chapa fina, por exemplo, na fabricação de instrumentos.

Os agregados de plasma podem combinar metais com uma espessura de 0,025 mm. A costura ao mesmo tempo tem uma largura mínima, e uma pequena zona de influência térmica elimina a deformação do produto.

Além disso, o plasma com sucesso corta qualquer metal. Portanto, esses dispositivos são amplamente utilizados para corte a plasma com alta velocidade.

Prós e contras

As vantagens da máquina de solda a plasma incluem:

- tamanho pequeno do arco, o que permite um trabalho preciso;

- alta temperatura do plasma acelera o fluxo de trabalho;

- pode trabalhar com quaisquer metais e materiais não metálicos (corte de concreto, vidro, cerâmica, etc.), que não pode ser feito por nenhuma unidade de soldagem;

- Apenas óculos podem ser usados para proteger seus olhos;

- estabilidade do arco;

- peças muito grossas podem ser cozidas;

- facilidade de uso;

- compacto e leve.

As desvantagens das unidades:

- a presença de radiação ultravioleta;

- ionização de ar íons carregados positivamente, o que não faz, por exemplo, o método de soldagem a laser;

- Vapores de metais nocivos entram no ar circundante.

Além disso, as máquinas de solda a plasma alto custo (a partir de 100 000 fricções), e nem todas as empresas de nível médio têm condições de adquirir este equipamento. Mas o cortador de plasma tem um preço mais razoável (de 20.000 rublos) e está disponível para pequenas oficinas particulares.

/rating_off.png)